Раздели на сайта

Избор на редакторите:

- Началната фаза на трептения е

- Каква е равновесната константа

- Изразяване на сегмент в паралелограм като вектор Как да изразим векторите чрез други вектори

- Извеждане на закона на Хук за различни видове деформации

- Произношение на съгласни Транскрипция на съгласните

- Уравнение на права линия, минаваща през две дадени точки

- Лични местоимения I you he they

- Забележителности на Лондон на английски: описание и снимки Характеристики за описание на обекта

- Правила за добавяне

- Основни форми на поздрави (превод Nihao)

Реклама

| Експериментален и аналитичен метод за оценка и прогнозиране на нивото на сигурност на информационните системи, базиран на модел на времеви ред. Полеви експерименти: плюсове и минуси |

|

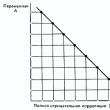

1.Основни уравнения на динамиката Могат да се разграничат следните подходи за разработване на математически модели на технологични обекти: теоретичен (аналитичен), експериментално-статистически, методи за конструиране на размити модели и комбинирани методи... Нека дадем обяснение на тези методи. Аналитични методисъставянето на математическо описание на технологични обекти обикновено се нарича методите за извеждане на уравненията на статиката и динамиката въз основа на теоретичния анализ на физичните и химичните процеси, протичащи в изследвания обект, както и въз основа на посочения дизайн параметри на оборудването и характеристиките на преработените вещества. При извеждането на тези уравнения се използват основните закони за запазване на материята и енергията, както и кинетичните закони на процесите на масо- и топлопренос, химични трансформации. За съставяне на математически модели, базирани на теоретичен подход, не са необходими експерименти върху обекта, следователно такива методи са подходящи за намиране на статичните и динамичните характеристики на новопроектирани обекти, процесите на които са достатъчно добре проучени. Недостатъците на такива методи за съставяне на модели включват сложността на получаване и решаване на система от уравнения с достатъчно пълно описание на обекта. Детерминистичните модели на процесите на нефтопреработка се разработват на базата на теоретични представи за структурата на описаната система и закономерностите на функционирането на отделните й подсистеми, т.е. базиран теоретични методи... Разполагайки дори с най-обширните експериментални данни за системата, е невъзможно да се опише нейната работа с помощта на детерминиран модел, ако тази информация не е обобщена и не е дадено тяхното формализиране, т.е. представена под формата на затворена система от математически зависимости, отразяващи механизма на изследваните процеси с различна сигурност. В този случай трябва да използвате наличните експериментални данни за изграждане на статистически модел на системата. Етапите на развитие на детерминиран модел са показани на фиг. 4.

Формулиране на математическия модел Избран е аналитичен метод? Изборът на параметри се изчислява

Експериментално Решаване на контролна задача

Контролни експерименти Проверка на адекватността Корекция експерименти върху естествени модели Няма обект Да ОптимизацияОптимизация на процеса с дефиниране на цел моделизползвайки модела на функцията и ограничението

Контрол на процеса с Модел на управление модел Фиг. 4. Етапи на развитие на детерминирания модел Въпреки значителните разлики в съдържанието на специфични проблеми за моделиране на различни процеси на рафиниране на нефт, изграждането на модела включва определена последователност от взаимосвързани етапи, чието изпълнение ви позволява успешно да преодолеете възникналите трудности. Първият етап от работата е формулирането на проблема (блок 1), включително формулирането на задачата въз основа на анализа на изходните данни за системата и нейните познания, оценката на ресурсите, разпределени за изграждане на модела (персонал , финанси, технически средства, време и др.) в сравнение с очаквания научен, технически и социално-икономически ефект. Постановката на задачата завършва с установяване на класа на разработения модел и съответните изисквания за неговата точност и чувствителност, скорост, условия на работа, последващи настройки и др. Следващият етап на работа (блок 2) е формулирането на модела въз основа на разбирането на същността на описания процес, разделен в интерес на неговото формализиране на елементарни компоненти на явлението (пренос на топлина, хидродинамика, химични реакции, фазови трансформации, и др.) и според приетата степен на детайлност на агрегати (макрониво), зони, блокове (микрониво), клетки. В същото време става ясно кои явления са необходими или неподходящи за пренебрегване, до каква степен е необходимо да се вземе предвид взаимовръзката на разглежданите явления. Всяко от избраните явления е свързано с определен физически закон (уравнение на баланса) и са установени началните и граничните условия за неговото протичане. Записване на тези съотношения с помощта на математически символи- следващият етап (блок 3), състоящ се в математическото описание на изследвания процес, който формира неговия начален математически модел. В зависимост от физическото естество на процесите в системата и естеството на решаваната задача, математическият модел може да включва уравнения за баланса на масата и енергията за всички избрани подсистеми (блокове) на модела, уравнения на кинетика химична реакцияи фазови преходи и пренос на материя, импулс, енергия и др., както и теоретични и (или) емпирични връзки между различни параметри на модела и ограничения върху условията на процеса. Поради имплицитния характер на зависимостта на изходните параметри Йот входни променливи хв получения модел е необходимо да се избере удобен метод и да се разработи алгоритъм за решаване на задачата (блок 4), формулиран в блок 3. За реализиране на възприетия алгоритъм се използват аналитични и числови средства. В последния случай е необходимо да се състави и отстрани компютърна програма (блок 5), да се изберат параметрите на изчислителния процес (блок 6) и да се извърши контролна сметка (блок 8). Аналитичен израз (формула) или програма, въведена в компютър, представлява нова форма на модел, който може да се използва за изследване или описание на процес, ако се установи адекватността на модела към естествен обект (блок 11). За да се провери адекватността, е необходимо да се съберат експериментални данни (блок 10) за стойностите на тези фактори и параметри, които са включени в модела. Възможно е обаче да се провери адекватността на модела само ако някои константи, съдържащи се в математическия модел на процеса, са известни (от таблични данни и справочници) или допълнително експериментално определени (блок 9). Отрицателният резултат от проверката на адекватността на модела показва неговата недостатъчна точност и може да бъде резултат от цял набор от различни причини. По-специално, може да се наложи да се пренапише програмата, за да се приложи нов алгоритъм, който не дава толкова голяма грешка, както и да се коригира математическият модел или да се направят промени във физическия модел, ако стане ясно, че пренебрегването на всички фактори са причина за неуспех. Всяка корекция на модела (блок 12) ще изисква, разбира се, повторното прилагане на всички операции, съдържащи се в основните блокове. Положителният резултат от проверката на адекватността на модела отваря възможността за изследване на процеса чрез извършване на серия от изчисления върху модела (блок 13), т.е. работа на получения информационен модел. Последователно коригиране на информационния модел с цел подобряване на неговата точност чрез отчитане взаимно влияниефактори и параметри, въвеждането на допълнителни фактори в модела и прецизирането на различни "настройващи" коефициенти ви позволява да получите модел с повишена точност, който може да бъде инструмент за по-задълбочено изследване на обекта. И накрая, установяването на целевата функция (блок 15) с помощта на теоретичен анализ или експерименти и включването на оптимизиращ математически апарат (блок 14) в модела, за да се гарантира целенасочената еволюция на системата до оптималния регион, прави възможно изграждането на оптимизационен модел на процеса. Адаптирането на получения модел за решаване на задачата за управление на производствения процес в реално време (блок 16), когато в системата са включени средствата за автоматично управление, завършва работата по създаване на математически модел за управление. Аналитичният метод се състои в съставянето на математическо описание на обекта, в което се намират уравненията на статиката и динамиката на базата на фундаментални закони, които описват физичните и химичните процеси, протичащи в изследвания обект, като се вземе предвид конструкцията на оборудване и характеристиките на преработените вещества. Например: законите за запазване на материята и енергията, както и кинетичните закони на процесите на химични трансформации, пренос на топлина и маса. Аналитичният метод се използва при проектирането на нови технологични обекти, чиито физикохимични процеси са добре проучени. Предимства: Не изисква експерименти върху реален обект; Позволява ви да дефинирате математическо описание на етапа на проектиране на системата за управление; Позволява да се вземат предвид всички основни характеристики на динамиката на обекта на управление - нелинейност, нестационарност, разпределени параметри и др .; Предоставя универсално математическо описание, подходящо за широк клас подобни контролни обекти. Недостатъци: Трудността при получаване на достатъчно точен математически модел, който отчита всички характеристики на реален обект; Проверката на адекватността на модела и реалния процес изисква пълномащабни експерименти; Много математически модели имат редица параметри, които е трудно да бъдат оценени в числови термини. Експерименталният метод се състои в определяне на характеристиките на реален обект чрез поставяне на специален експеримент върху него. Методът е прост, има ниска интензивност на труда и ви позволява точно да определите свойствата на конкретен обект. Експерименталните методи за определяне на динамичните характеристики се разделят на: методи за определяне на времевите характеристики на обекта на управление; методи за определяне на честотните характеристики на обекта на управление. Временните методи за определяне на динамичните характеристики са разделени на свой ред на активни и пасивни. Активните методи включват подаване на тестови тестови сигнали към входа на обекта (стъпкови или правоъгълни импулси, периодичен двоичен сигнал). Предимства: достатъчно висока точност на получаване на математическо описание; относително кратка продължителност на експеримента. При пасивните методи не се изпращат тестови сигнали към входа на обекта, а се записва само естественото движение на обекта в процеса на нормалното му функциониране. Получените масиви от данни за входните и изходните сигнали се обработват със статистически методи. Недостатъци: ниска точност на полученото математическо описание (тъй като отклоненията от нормалния режим на работа са малки); необходимостта от натрупване на големи количества данни с цел подобряване на точността (хиляди точки); ако експериментът се провежда върху обект, обхванат от система за управление, тогава се наблюдава ефектът на корелация (взаимна връзка) между входния и изходния сигнал на обекта през регулатора. Тази връзка намалява точността на математическото описание. С експерименталния метод е невъзможно да се идентифицират функционални връзки между свойствата на преработените и получените вещества, работните параметри на технологичния процес и конструктивните характеристики на обекта. Този недостатък не позволява резултатите, получени чрез експерименталния метод, да бъдат разширени и върху други обекти от същия тип. Най-ефективен е експериментално-аналитичният метод, когато с помощта на аналитично получената структура на обекта, неговите параметри се определят в хода на полеви експерименти. Като комбинация от аналитични и експериментални методи, този метод отчита техните предимства и недостатъци. Изглаждане на експериментални данни, методи При обработка на експериментални данни се използват апроксимация и интерполация. Ако данните са регистрирани с грешка, тогава е необходимо да се използва апроксимация - изглаждане на данните чрез крива, която обикновено не минава през експерименталните точки, но проследява зависимостта, елиминирайки възможните грешки, причинени от грешката на измерването. Ако грешката в данните е малка, тогава се използва интерполация, т.е. изчислете изглаждаща крива, минаваща през всяка експериментална точка. Един от най-добрите методи за сближаване е начинът (метод) най-малките квадрати, който е разработен с усилията на Лежандър и Гаус преди повече от 150 години. Методът на най-малките квадрати ви позволява да получите най-добрата функционална зависимост за набора от налични точки (най-добрият означава, че сумата от квадратите на отклоненията е минимална). Ако свържем точките y1, y2, ..., последователно с прекъсната линия, това не е графично представяне на функцията = f (x), тъй като при повтаряне на тази серия от експерименти ще получим счупена линия, различна от първият. Това означава, че измерените стойности на y ще се отклоняват от истинската крива y = f (x) поради статистическо разсейване. Задачата е да се апроксимират експерименталните данни с плавна (не начупена) крива, която да преминава възможно най-близо до истинската зависимост y = f (x). Регресионен анализизползва се за получаване на зависимости в процеси, в които параметрите зависят от много фактори. Често има връзка между променливите x и y, но не съвсем определена. В най-простия случай една стойност на x съответства на няколко стойности (колекция) от y. В такива случаи връзката се нарича регресия. Описани са статистически зависимости математически моделипроцес. Моделът трябва да бъде възможно най-прост и адекватен. Задачата на регресионния анализ е да установи регресионното уравнение, т.е. вид крива между случайни променливи, и оценка на плътността на връзката между тях, надеждността и адекватността на резултатите от измерването. За да се определи предварително наличието на такава връзка между x и y, точките се нанасят върху графиките, изгражда се т. нар. корелационно поле. Полето за корелация характеризира вида на връзката между x и y. По формата на полето може грубо да се прецени формата на графиката, характеризираща правата или криволинейната зависимост. Ако точките са осреднени в корелационното поле, тогава можете да получите накъсана линия, наречена зависимост от експериментална регресия. Наличието на прекъсната линия се обяснява с грешки в измерването, недостатъчен брой измервания, физическата природа на изследваното явление и др. Феноменологичен метод Сложността на процесите на производство на храни и разнообразието от действащи фактори са обективна основа широко приложениетака наречените феноменологични зависимости. Исторически, голям брой явления на пренос на енергия и материя се апроксимират чрез зависимости на формата I = aX, (1) където аз - бързината на процеса;а - константа; Х - движещата сила зад процеса. Класът на такива явления включва: деформация на твърдо тяло (закон на Хук); движение на електрически ток по проводник (закон на Ом); молекулен топлопренос (закон на Фурие); пренос на молекулна маса (закон на Фик); обобщени (не само молекулярни) закони за пренос на топлина и маса; загуби на енергия, когато флуид се движи през тръбопровод (законите на Дарси и Вайсбах); движение на тяло в непрекъсната среда (законът на Нютон за триенето) и пр. В законите, описващи тези явления, константите имат физическо значение и се наричат съответно: модул на еластичност, електрическо съпротивление, молекулярна топлопроводимост, коефициент на молекулярна дифузия, конвективен топлопроводимост или коефициент на турбулентна дифузия, коефициент на триене на Дарси, вискозитет и др. Обръщайки внимание на това, белгийският физик от руски произход И. Пригожин, холандските физици Л. Онзагер, С. де Гроот и други обобщиха тези явления под формата на отношение (1), което беше наречено феноменологично, или отношението на логика на явленията. Той формира основата на феноменологичния метод на изследване, чиято същност е формулирана накратко, както следва: за малки отклонения от равновесното състояние, скоростта на потокааз всеки сложен процес е пропорционален на движещата сила на този процесХ. Основната трудоемкост на изследването, използващо този метод, е да се идентифицират факторите или параметрите, които са стимули на този процес, и факторите, които характеризират неговия резултат. След като ги идентифицираме, връзката между тях се представя под формата на зависимост (1), а числената стойност на свързващия ги коефициента определени експериментално. Например, ако движещата сила на процеса на екстракция е разликата между концентрациите ΔС на екстрахируемото вещество в суровината и в екстрагента, а скоростта на процеса се характеризира с производна по време на концентрацията на това вещество C в суровината, тогава можем да напишем: BΔC, където B- коефициент на скорост на извличане. Винаги можете да посочите редица параметри, които характеризират както движещата сила, така и ефективността на процеса. По правило те са недвусмислено свързани. Следователно феноменологичното уравнение може да бъде написано в много версии, тоест за всяка комбинация от параметри, които характеризират движещата сила и ефективността на процеса. Феноменологичният метод, като формален, не разкрива физическата същност на протичащите процеси. Въпреки това, той е широко използван поради простотата на описанието на явленията и простотата на използване на експериментални данни. Експериментален метод На базата на предварителен анализ на изследвания проблем се избират фактори, които оказват решаващ или значим ефект върху желания резултат. Факторите, които имат малко влияние върху резултата, се изхвърлят. Отхвърлянето на факторите е свързано с търсенето на компромиси между простотата на анализа и точността на описание на изследваното явление. Експерименталните изследвания се извършват по правило върху модел, но за това може да се използва и промишлена инсталация. В резултат на експериментални изследвания, проведени по определен план и с необходимото повторение, зависимостите между факторите се разкриват в графична форма или под формата на изчислени уравнения. Експерименталният метод има следните предимства:

В същото време експерименталният метод на изследване има два значителни недостатъка:

Аналитичен метод Този метод се състои във факта, че въз основа на общите закони на физиката, химията и други науки се съставят диференциални уравнения, които описват цял клас подобни явления. Например, диференциалното уравнение на Фурие определя разпределението на температурата във всяка точка на тялото, през която топлината се пренася чрез топлопроводимост: A 2 t, (2) където a е коефициентът на топлопроводимост, m 2/s; T - оператор на Лаплас; 2 t = + +. Уравнение (2) е валидно за всяка неподвижна среда. Предимството на аналитичния метод е, че получените диференциални уравнения са валидни за целия клас явления (топлопроводимост, топлопренос, масопренос и др.). Този метод обаче има значителни недостатъци:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

култура |

Моята |

Барабан |

култура |

Съдържание на влага в семената преди изсушаване в рамките, % |

Брой преминавания през сушилнята за зърно |

Моята |

Барабан |

||||

|

температура на изсушаващия агент, инч o C |

o C |

гранична температура на нагряване на семената, в o C |

температура на изсушаващия агент, инч o C |

гранична температура на нагряване на семената, в o C |

гранична температура на нагряване на семената, в o C |

||||||

|

Пшеница, ръж, ечемик, овес |

Грах, фий, леща, нахут, ориз |

||||||||||

|

над 26 |

|||||||||||

|

Елда, просо |

|||||||||||

|

Царевица |

|||||||||||

|

над 26 |

|||||||||||

Трябва също да се има предвид, че поради определена влагоотдача на зърното и семената, почти всички сушилни, използвани в селско стопанство, осигуряват отстраняване на влагата за един проход от зърнената маса само до 6% при режими за хранително зърно и до 4-5% за посевния материал. Следователно зърнените маси с висока влажност трябва да се прекарват през сушилни 2-3 или дори 4 пъти (виж Таблица 1).

Проблем номер 1.

Определете пригодността на барабанно сито с определени параметри за пресяване на 3,0 t/h брашно. Първоначални данни:

|

Предпоследната цифра на шифъра |

Последната цифра на шифъра |

||

|

ρ, kg / m 3 |

n, об/мин |

||

|

α, º |

R, m |

||

|

ч, м |

0,05 |

Решение

дадено:

ρ - тегло на насипния материал, 800 kg / m 3 ;

α - ъгъл на наклон на барабана към хоризонта, 6;

μ е коефициентът на разхлабване на материала, 0,7;

н - броят на оборотите на барабана, 11 оборота в минута;

Р - радиус на барабана, 0,3 m;

з - височината на слоя материал върху ситото, 0,05 m.

Ориз. 11. Схема на барабанно сито:

1 - задвижващ вал; 2 - барабанна кутия; 3 - сито

където μ е коефициентът на разхлабване на материала μ = (0,6-0,8); ρ - тегло на насипния материал, kg / m 3 ; α е ъгълът на наклона на барабана към хоризонта, град;Р - радиус на барабана, m;з - височината на слоя материал върху ситото, m;н - броят на оборотите на барабана, об/мин.

Q = 0,72 0,7 800 11 tg (2 6) =

= 4435,2 0,2126 = 942,92352 0,002 = 1,88 т/ч

Нека сравним получената стойност на производителността на барабанното сито с 3,0 t/h, дадена в условието: 1,88< 3,0 т/ч, значит барабанное сито с заданными параметрами непригодно для просеивания 3,0 т/ч муки.

Отговор: неподходящи.

Проблем номер 2.

Определете размерите (дължината) на плосък въртящ се екран за сортиране на 8000 kg / h материал. Първоначални данни:

|

Предпоследната цифра на шифъра |

Последната цифра на шифъра |

||

|

r, мм |

ρ, t/m 3 |

||

|

α, º |

h, мм |

||

|

0 , 4 |

Решение

r - ексцентриситет, 12 mm = 0,012 m;

α - ъгъл на наклон на пружинното сито спрямо вертикалата, 18º;

е - коефициент на триене на материала върху ситото, 0,4;

ρ - тегло на насипния материал, 1,3 t / m 3 = 1300 kg / m 3;

з - височината на слоя материал върху ситото, 30 mm = 0,03 m;

φ е коефициентът на запълване, отчитащ непълното натоварване на носещата повърхност с материал, 0,5.

Ориз. 12. Схема на въртящ се екран:

1 - пружина; 2 - сито; 3 - вал вибратор; 4 - ексцентричност

Скорост на въртене на въртящия екран:

об/мин

Скорост на придвижване на материала през ситото:

Госпожица,

където n - честота на въртене на вала на екрана, об/мин; r - ексцентриситет, m; α - ъгъл на наклон на пружинния екран спрямо вертикалата, град .;е Това е коефициентът на триене на материала срещу ситото.

Госпожица.

Площ на напречното сечение на материала върху екранаС:

кг/ч,

където С - площ на напречното сечение на материала върху екрана, m 2; v - скорост на придвижване на материала по екрана, m / s; ρ - тегло на насипния материал, kg / m 3 ; φ е коефициентът на запълване, като се отчита непълното натоварване на носещата повърхност с материал.

М 2.

Дължина на екрана b:

з - височината на слоя материал върху ситото.

Отговор: дължина на екрана b = 0,66 m.

Проблем номер 3.

Определете мощността на вала на окачената вертикална центрофуга за отделяне на захарен маскут, ако вътрешният диаметър на барабанад = 1200 мм, височина на барабанаХ = 500 mm, външен радиус на барабана r 2 = 600 мм. Останалите първоначални данни:

|

Предпоследната цифра на шифъра |

Последната цифра на шифъра |

||

|

n, об/мин |

τ p, s |

||

|

m b, кг |

ρ, kg / m 3 |

1460 |

|

|

г, мм |

m s, кг |

д - вътрешен диаметър на барабана, 1200 mm = 1,2 m;

Х - височина на барабана, 500 mm = 0,5 m;

r n = r 2 - външен радиус на барабана, 600 mm = 0,6 m

н - честота на въртене на барабана, 980 об/мин;

м б - тегло на барабана, 260 кг;

д - диаметър на шийката на вала, 120 mm = 0,12 m;

τ стр - време за ускорение на барабана, 30 s;

ρ - плътност на утфела, 1460 kg / m 3 ;

м с - тегло на окачването, 550 кг.

Ориз. 13. Схема за определяне на величината на налягането върху стените на барабана

Преобразуване на честотата на въртене на барабана в ъглова скорост:

радвам/с.

Капацитети N 1, N 2, N 3 и N 4:

KW

където m b - маса на барабана на центрофугата, kg; r n - външен радиус на барабана, m;τ стр - време за ускорение на барабана, s.

Дебелината на пръстеновидния слой маскут:

където m c - масата на окачването, заредено в барабана, kg;Х - височината на вътрешната част на барабана, m.

Вътрешният радиус на пръстена от маскут (съгласно фигура 13):

r n = r 2 Е външният радиус на барабана.

Мощност за пренасяне на кинетична енергия към маскута:

KW

където η - коефициент полезно действие(за изчисления приеметеη = 0,8).

Коефициент на разделяне в барабана на центрофугата:

където m - масата на барабана с окачване ( m = m b + m s), kg; Ф - фактор на разделяне:

Мощност за преодоляване на триенето в лагерите:

KW

където p ω - ъглова скорост на въртене на барабана, rad / s;д - диаметър на шийката на вала, m;е - коефициент на триене в лагерите (за изчисления вземете 0,01).

KW

Мощност за преодоляване на триенето на барабана във въздуха:

KW

където D и H - диаметър и височина на барабана, m;н - честота на въртене на барабана, об/мин.

Заменете получените стойности на мощността във формулата:

KW

Отговор: мощност на вала на центрофугата N = 36,438 kW.

Проблем номер 4.

|

Предпоследната цифра на шифъра |

Последната цифра на шифъра |

||

|

t, ºС |

32,55 |

φ , % |

Р - общо въздушно налягане, 1 bar = 1 10 5 Ра;

T - температура на въздуха, 32,55 ºС;

φ - относителна влажност, 75% = 0,75.

Съгласно Приложение Б, ние определяме налягането на наситената пара (за нас ) за дадена температура на въздуха и се превежда в системата SI:

за t = 32,55 ºС p sat = 0,05 при · 9,81 · 10 4 = 4905 Pa.

Съдържание на влага във въздуха:

където п - общо атмосферно налягане, Pa.

Енталпия на влажен въздух:

където 1,01 е топлинният капацитет на въздуха при ρ = const kJ / (kg K); 1,97 - топлинен капацитет на водна пара, kJ / (kg · K); 2493 - специфична топлина на изпаряване при 0 С, kJ / kg; T - температура на въздуха по суха крушка, С.

Обем на влажен въздух:

Обем на мокър въздух (в m 3 за 1 кг сух въздух):

където е газовата константа за въздух, равна на 288 J / (kg K); T - абсолютна температура на въздуха (Т = 273 + t), К.

M 3 / кг.

Отговор: съдържание на влага χ = 0,024 kg / kg, енталпияаз = 94,25 kJ / kg и обемът на влажния въздух v = 0,91 m 3 / кг сух въздух.

Библиография

1. Плаксин Ю. М., Малахов Н. Н., Ларин В. А. Процеси и апарати за производство на храни. - М .: КолосС, 2007 .-- 760 с.

2. Стабников В.Н., Лисянски В.М., Попов В.Д. Процеси и апарати за производство на храни. - М .: Агропромиздат, 1985 .-- 503 с.

3. Trisvyatsky L.A. Съхранение и технология на селскостопанската продукция. - М .: Колос, 1975 .-- 448 с.

| Прочети: |

|---|

Нов

- Вероятностно-статистически методи за вземане на решения Оценка на разпределението на количеството

- Емпирична функция на разпределение, свойства

- Годишна програма за връщане на женствеността

- Мъжка психология за интелектуалци

- Кундюми, плачинта, мусака: стари рецепти от Уилям Похлебкин

- Основен елемент компания. Основен елемент. Дерипаска ще храни въздушните пътници

- Вашето ежедневие е ключът към вашия успех Планиране на деня или управление на времето

- Брайън Трейси Ефективни техники за продажби Техники за ефективни продажби от Брайън Трейси Рийд

- Има ли дяволи в спокойна вода Тест за проективно рисуване 6 квадрата

- Самочувствие – упражнения

процеса

процеса моделни константи

моделни константи